加速進入高性能 48V 供電網路

本 eBook 提供 48V 供電網路的實用設計指南,旨在提升工業產品效能、效率與可靠性

探究高密度雙向 DC-DC 轉換器模組如何在不斷發展的電池生態系統中扮演關鍵角色,加速循環週期、提升能源效率並降低運營成本。

作者:David Krakauer,全球市場行銷副總裁

電氣化在眾多行業持續普及,不僅提升了生產力,還帶來了環境優勢,而電池生產是這一趨勢的核心技術推動力。受電動汽車(EV)和可再生能源儲能系統的推動,電池行業已成為全球增長最快的行業之一。

國際能源署(IEA)的資料顯示,全球電池需求從 2016 年的每年 43.8GWh 激增至 2022 年的每年 550.5GWh,增長了十倍。隨著需求的不斷增長,電池生命週期的每個階段都值得我們深入探究。整個電池生命週期分為四個主要階段:電池化成、電池測試、應用和回收。任何階段的短板都可能阻礙電池行業的發展和電氣化的普及。現有的電源轉換技術不利於電池生命週期的發展,成了阻礙市場前進的障礙。Vicor 開發的高功率密度固定比率轉換器技術,帶來了一種創新的方法,可以在電池生命週期的各個階段提升可持續性和成本效益。

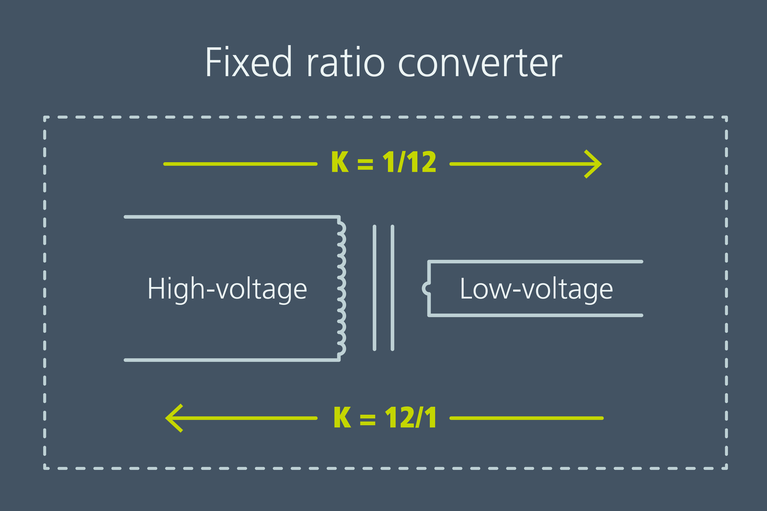

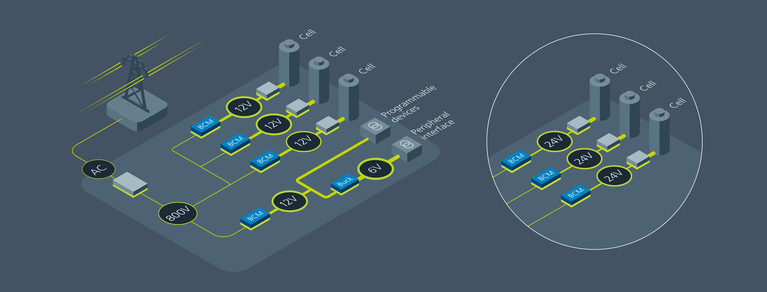

在高壓電池系統中,DC-DC 電源轉換是供電架構的一個基本方面。DC-DC 轉換通常通過開關模式電源轉換器(如降壓或升壓拓撲)或低壓差穩壓器(LDO)實現。這些電源轉換器可能有效,但它們的輸出剛性和較低的轉換效率限制了供電網路(PDN)的靈活性和效能。目前,電池系統的高電壓凸顯了這一不足。為了克服這些缺點,Vicor 開發了固定比率轉換器,在小巧的封裝中實現了高效的隔離轉換,適用於從高壓到低壓(通常稱為安全特低電壓(SELV))的負載轉換。類似於 AC-AC 解決方案中的變壓器,固定比率轉換器用於執行 DC-DC 轉換,其輸出電壓為輸入電壓的固定分數(見圖 1)。變壓器的降壓或升壓能力由線圈匝數比定義;同樣,固定比率轉換器的轉換能力取決於其 K 因數——K 因數為相對於其降壓能力的比例(見圖 2)。

圖 1:雙向固定比率轉換器既可作為降壓轉換器(K=1/12)運行,也可以作為升壓轉換器(K=12/1)使用。這種單一模組中的雙向轉換功能為電池行業創造了前所未有的應用場景。

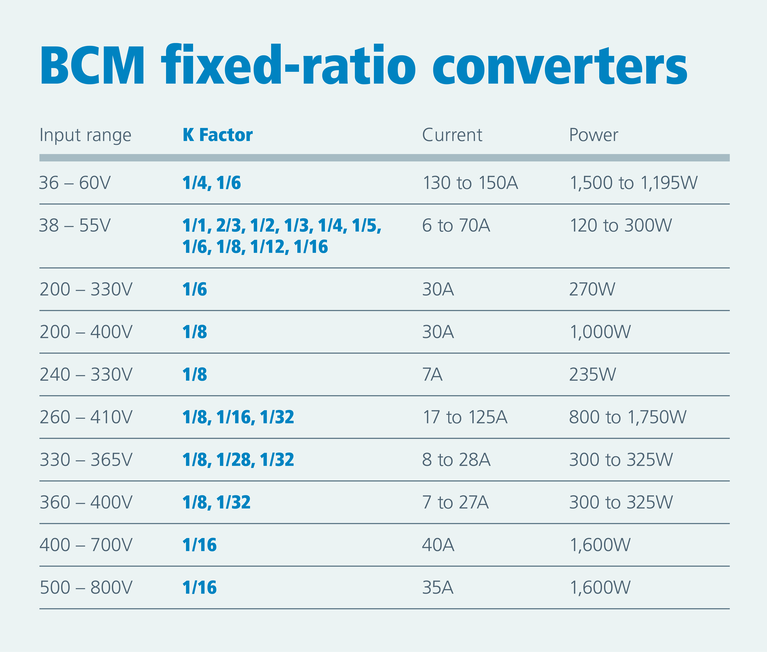

圖 2:Vicor 的 BCM 固定比率轉換器支持多種不同的 K 因數和輸出功率配寘,可以滿足大多數應用的需求。

傳統 DC-DC 轉換器調節輸出電壓,而固定比率轉換器則不同,它不提供輸出調節。這些設備還可以自主運行,不需要環路反饋或外部控制機制。與傳統轉換器相比,固定比率轉換器具有幾方面的明顯優勢。

固定比率轉換器的運行獨立於外部主機或控制器,因此本身具有雙向轉換功能。也就是說,根據電流流動方向,只需一個轉換器模組即可完成升壓和降壓。因此,固定比率轉換器可以為依賴雙向電流流動的供電網路(PDN)帶來前所未有的靈活性和簡便性。

固定比率轉換器易於並聯,可以滿足更高的功率需求。設計人員可以輕鬆添加多個固定比率轉換器模組,將它們並聯起來,擴充系統以滿足所需的輸出功率需求。同樣,設計人員可以串聯多個固定比率轉換器,根據其級聯 K 因數實現獨特的電壓轉換比。在這些情况下,轉換器需要功率匹配以確保安全可靠的運行。

最後,固定比率轉換器在小巧的封裝中實現了卓越的電源轉換效率。傳統的降壓或升壓轉換器的最大轉換效率只有 90% 左右,而 Vicor BCM® 系列的固定比率轉換器的轉換效率接近 98%。這不僅提升了應用的可持續性,還大幅降低了熱管理開銷。

電池生命週期的第一個階段是電池化成。在該階段,新生產的電池必須經歷化成循環過程,即首次對電池電芯進行充電和放電操作。在此過程中,電池進行多次循環,逐漸形成固體電解質介面(SEI)層。 該過程的速度取決於電池電芯的化學性質,因此電池化成的用時大多是固定的。

電池化成循環需要一個能够支持重複充放電循環的底層供電網路(PDN)。

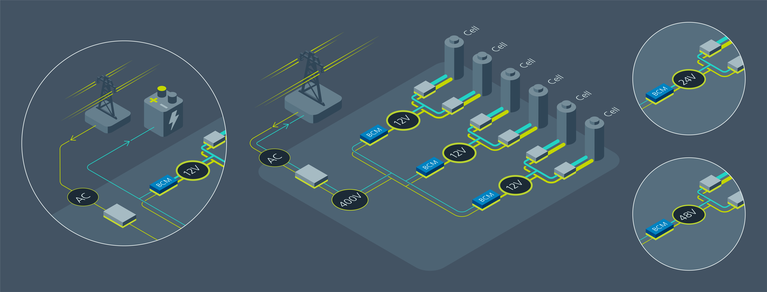

在這種情況下,普通 PDN 從電網獲取三相交流輸入,將其整流為高壓直流電,然後通過多級 DC-DC 轉換達到為電池電芯充電所需的標稱電壓(例如 4.2V)(見圖 3)。為電池充電所需的最終電壓因電池而异,具體取決於電池電芯的化學性質,但在將交流電轉換為較低直流母線電壓(例如 12V)時,使用幾個中間電壓降是全行業的標準做法。

圖 3:電池製造商可以使用固定比率轉換器,將雙向轉換功能集成到電池化成供電網路中,同時提高效率。

分立式組件解決方案的設計非常困難,需要企業具備全面的內部電源技術專長,而且物料需求大。這不僅會新增成本,帶來供應鏈挑戰,還會延緩產品上市時間。分立式解決方案會限制靈活性,因為它們只能提供預定義的輸出電壓。由於電池的化學性質不同而需要不同的電壓時,如果設計人員能够創建一種可以根據電池的具體化學性質進行修改的靈活解決方案,則更加經濟高效。使用分立式解決方案時,電池化成系統缺乏靈活性,無法動態修改以相容多種電池類型。

現有電池化成供電網路面臨兩大挑戰:吞吐量和效率。

從吞吐量角度來看,製造商對電池的 SEI 層進行化成的速度本身受限於電池的化學性質。因此,若想提高電池化成過程的經濟高效性,需要能够並行化成多個電池的可擴充系統。然而,現有的供電網路缺乏模組化的中間 DC-DC 轉換階段,在不進行大規模設計修改的情况下無法輕鬆擴充系統。

從效率角度來看,對電池進行連續充放電的成本很高。為了優化效率,電池製造商需要重複利用電池充電過程中消耗的能量,要麼將其存儲在本地,要麼在放電過程中將其送回電網。這就要求供電網路能够支持雙向電流流動並高效地完成電源轉換。

在這兩種情况下,固定比率轉換器都是理想的解決方案。通過將固定比率轉換器集成到供電網路中,設計人員可以將架構重新定義為三個不同階段:交流電整流、低壓轉換和恒流轉換(母線轉換器)。

在恒流轉換階段,設計人員可以利用固定比率轉換器,輕鬆地將較高的直流電壓降至更安全、更低的電壓,而無需分立式解決方案或單模組解決方案。通過並聯一個或多個固定比率轉換器,他們就可以創建易於擴充的模組化供電網路。

這樣,設計人員就可以設計出同時循環多個電池的系統,從而實現更高的吞吐量、功率密度和效率。此外,這種架構還允許設計人員輕鬆更改 PDN,根據電池的獨特標稱電壓完成所需的 DC-DC 轉換。無需分立式組件,解決方案更加靈活,就可以加快產品上市速度並降低故障率。

在節能方面,固定比率轉換器固有的雙向轉換功能在電池化成過程中尤為有效。使用固定比率轉換器,電池製造商就可以在充電和放電循環之間自如切換,因為他們知道固定比率轉換器將在放電時自動升壓到預定義的較高電壓,在充電時進行降壓。這一獨特功能可提高化成過程的能效,在化成循環期間重複利用能源。

此外,固定比率轉換器的效率高達 97.9%,雙向轉換過程中的功率損耗微乎其微。如果沒有固定比率轉換器,將需要多個組件(一個用於降壓,一個用於升壓)才能實現這種雙向轉換功能。這樣就會因為效率低下而消耗更多功率並新增組件數量。

電池生命週期的第二個階段是電池測試。在此階段,製造商將電池電芯組合成更大的電池組。電池電芯的充放電受限於一些時間要求(取決於化學性質),而電池組的生產則不受這些限制,但仍面臨同樣的吞吐量挑戰。

例如,每個電芯都必須經過適當的測試並進行精確的量測,以確保多個電芯能够組成更大的電池組。然後,更大的電池組也需要經過嚴格的測試。這不是一個增值步驟,因此製造商完成這一步驟的速度越快,電池組的整體成本就越低。

為了適應各種電池電壓和功率水准,供電網路必須靈活而且可擴充。同時,為了在相同的物理空間內以更短的時間測試更多電池,需要供電網路提供高吞吐量。因此,電池組測試設備需要模組化且可擴充的供電網路,以滿足具體的測試要求和測試量。與電池化成階段一樣,電池測試設備的標準供電網路也需要將三相交流電轉換為電芯的標稱電壓(見圖 4)。

圖 4:固定比率轉換器為電池測試供電網路帶來高功率密度,通過在相同空間內安裝更多測試設備來提高測試吞吐量。

在供電網路的恒流轉換階段使用固定比率轉換器,電池測試設計人員就不再需要費力地設計中間轉換階段。相反,他們可以放心地利用固定比率轉換器來管理恒流轉換。這樣,他們就可以專注於轉換過程的最後階段,即將電壓與電芯的標稱電壓相匹配以進行測試。這種簡化的架構使設計人員能够創建靈活的模組化系統,並根據不同的測試要求輕鬆進行修改。

固定比率轉換器的另一個重要優勢是功率密度。憑藉極高的功率效率和小巧的外形尺寸,固定比率轉換器可以在行業領先的小巧設計中支持數千瓦的功率和數百伏的電壓。這樣就可以構建吞吐量更高的測試儀,在相同的空間內安裝更多測試設備,從而為同步測試更多電芯創造機會。

當電池最終出廠並投入實際應用時,供電網路的挑戰並未結束。

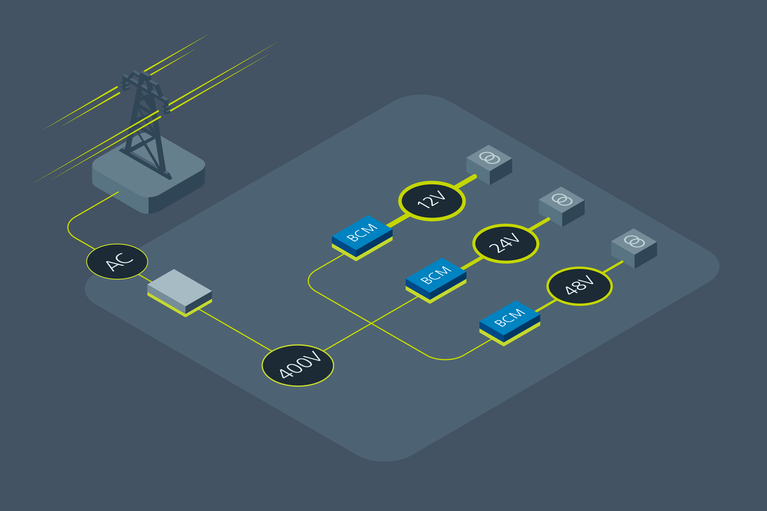

在許多新興的電池供電應用中,如系留機器人或水下機器人(ROV)、太陽能和風能等可再生能源儲能系統以及電動汽車,對極高電壓供電的需求不斷增長(見圖 5)。例如,為了新增功率,提高效率,電動汽車的供電架構正從 400V 過渡到 800V。

圖 5:系留機器人等應用可以使用固定比率轉換器實現高壓供電,而不會在轉換為低壓的過程中產生顯著的功率損耗。

在相同的功率下,電壓越高,供電電流就越小。因此,高壓供電的一個優勢是效率更高,因為更小的電流可以减少 I2R 損耗。這使得應用更加高效,同時也减少了熱管理消耗。

此外,高壓供電可以减小車輛線束的線規。由於供電電流更小,設計人員可以使用線徑更小的電纜,從而減輕系統重量,降低材料需求和成本。

顯然,要使這種高壓系統成功運行,需要將這些用於供電的高壓轉換為負載點上使用的低壓。在電池生命週期的這個階段,固定比率轉換器通過提供一種簡單而高效的直流電源轉換手段來提高價值。

以系留機器人為例,利用 K 因數為 1/16 的固定比率轉換器,設計人員能以 97.9% 的效率,將電壓從用於供電的高壓(例如 800VDC)降至較低的電壓,例如 48VDC。在 48VDC的基礎上,設計人員可以使用效率為 90% 的常規降壓轉換器,獲得微控制器單元(MCU)最終所需的 3.3V 電壓。如果沒有固定比率轉換器,從 800V 到 3.3V 的整個轉換過程將以 90% 的效率進行,產生的損耗將顯著高於固定比率轉換器架構。

電池生命週期的最後一個階段是回收。

電池回收是一個高功率的電化學過程,通過化學手段將電池中的原材料和元素分離出來,以便將來進行回收和再利用。與電池生命週期的其他工業階段一樣,供電網路需要將三相交流輸入電壓轉換為高功率直流電,最終降至較低電壓,為回收設備供電(見圖 6)。

圖 6:BCM 固定比率母線轉換器在電池回收廠的高溫環境下實現可靠的高功率電壓轉換

從供電網路的角度來看,電池回收過程會產生大量熱量。因此,供電網路的組件必須能够在高溫下可靠運行。同樣,在供電網路設計中,功率密度也變得越來越重要,需要小巧的外形設計和高效的電源轉換。

固定比率轉換器提供了一種功率密度極高的 DC-DC 轉換解決方案,能够在很小的外形設計中支持數千瓦的功率和數百伏的電壓。

例如,Vicor BCM6123 固定比率母線轉換器的功率密度高達 2352 W/in³(見圖 7)。 憑藉這種功率密度,設計人員就可以輕鬆滿足電池回收廠的溫度和效能要求。隨著功率需求的不斷增長,採用固定比率轉換器的模組化電源架構使系統能以最小的消耗進行相應擴充。

圖 7:Vicor BCM6123 固定比率母線轉換器模組在 61.0 x 25.14 x 7.26mm 的 ChiP™ 封裝中提供 24V 的輸出電壓和 62.5A 的輸出電流。

在電池生命週期的每個階段,對高效、高功率密度且可擴充的高壓供電網路的需求都在不斷增長。整個電池生命週期的成功取決於每個階段的成功。無論是電池化成、測試、實際應用還是回收,整個電池生命週期都可以受益於固定比率轉換器。與傳統的電源轉換解決方案相比,固定比率電壓轉換器有著前所未有的效率和小巧的外形尺寸,同時還具有雙向轉換等獨特功能。

Vicor 是提供高密度固定比率轉換器的唯一公司。Vicor BCM 產品採用正弦振幅轉換器(SAC™)拓撲架構,比基於 PWM 的解決方案工作頻率更高。BCM 系列固定比率轉換器還提供多種外形尺寸和功率等級,可以滿足各種高壓應用的需求。除了 BCM 系列,Vicor 還提供多種固定比率轉換器來滿足許多其他應用的需求。

BCM 固定比率轉換器將在目前快速增長的電池製造市場上扮演重要角色。它支持更高的吞吐量,效率更高,並且可以根據任何應用的需求進行擴充。無論在應用或生命週期的哪個階段,固定比率電源轉換器都是蓬勃發展的當代電池行業的理想解決方案,而傳統電源轉換方法目前已無法滿足需求。

Vicor 和 BCM 是 Vicor 公司的注冊商標;ChiP™ 和 ine Amplitude Converter™ 是 Vicor 公司的商標。

本文最初由 Bodo's Power Systems 發表。

David 負責管理 Vicor 公司品牌形象、促銷活動和企業傳播等各種行銷活動,並主導推動工業業務部門的收入。Krakauer 擁有麻省理工學院頒發的電氣工程學士和碩士學位,以及麻省理工斯隆管理學院(MIT Sloan School of Management)的 MBA 學位。

David Krakauer, 全球市場行銷副總裁