从派克峰到 Bonneville 盐滩,Lightning 的速度超越内燃机摩托车

Lightning Motorcycle 设计的电动摩托车在各个领域都表现出色。了解 Vicor 电源模块如何支持下一代摩托车的详情

模块化电源设计在汽车电气化竞争中正在吸引更多的关注。在空间和重量都很重要的领域,Vicor 高密度电源模块是一个完美的解决方案。

作者:Patrick Wadden,汽车业务发展全球副总裁

您将了解到以下内容:

鉴于汽车行业漫长而复杂的设计周期,汽车技术发展路线图很难预测。与其它采购不同,拥有汽车是一项昂贵的长期投入,在涉及行业风险承担及前沿创新方法时,会强化一种有条理的严格思维模式。

也就是说,未来三到五年,我们将看到两种电气化趋势:模块化电源日益普及,48V 电池技术的采用势不可挡。这两种趋势都由 OEM 厂商的汽车电气化竞争推动。

我们来对每种趋势进行一下分析。模块化设计可降低开发复杂性,简化供应链管理以及库存成本,并可加速实现收益。例如,如果您的汽车信息娱乐系统出现了故障,经销商不会派人来修理无线电。他们会拆卸中控台,更换整个前端单元。

随着最大的汽车公司在给定的 3 年时间内推出多达 15 款不同车型,向可互换设计的过渡将会持续下去。

电源及动力系统工程师已开始借鉴这一策略,将同一核心设计重复应用于不同特性、不同价位的多个汽车平台。随着采用电气系统的车辆比例从目前的约 34% 上升到未来几年的 50% 以上,这种情况将会变得愈发明显。

例如,高密度电源模块有助于减少封装空间和重量,从而可增加续航里程。而且更多的模块化技术还将推动这一变革,其中包括线控转向和线控制动,它们由电气系统而非交流发电机驱动。这些技术使用电池、有线控制系统和执行器取代了机械组件。

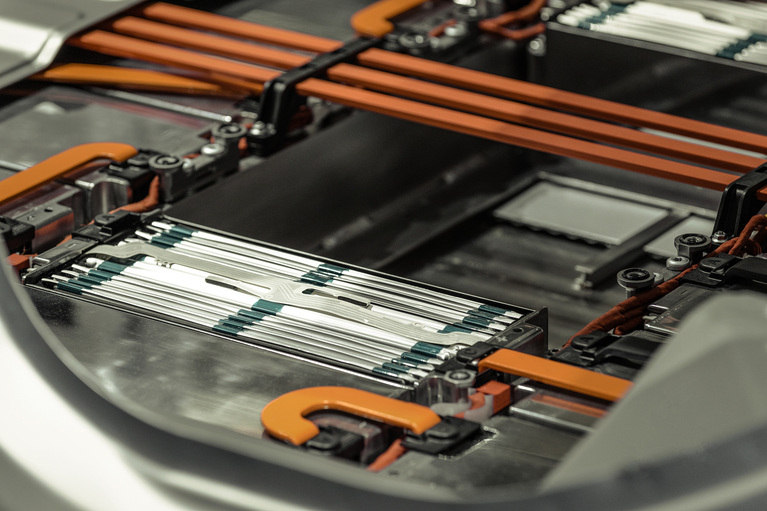

图 1:Vicor 电源模块提供的功率密度、高效率和灵活性可支持和扩展下一代 xEV 的供电网络。

这就解释了美国三大汽车制造商去年承诺斥资 1,000 亿美元开发新汽车平台的原因,他们解雇了数千名机械工程师,不断极力寻找电气工程师和电气化专家来接替他们的位置。

汽车行业对普遍存在的 12V 电池的喜爱丝毫未减。例如,去年冬天,大量汽车及卡车车主都无意中受益于 12V 铅酸电池的冷启动性能。其化学成分可确保车辆在严寒条件下启动,这是 48V 锂离子电池不能实现的。即便如此,用 48V 替代品来增强某些应用的理由仍在不断增加。

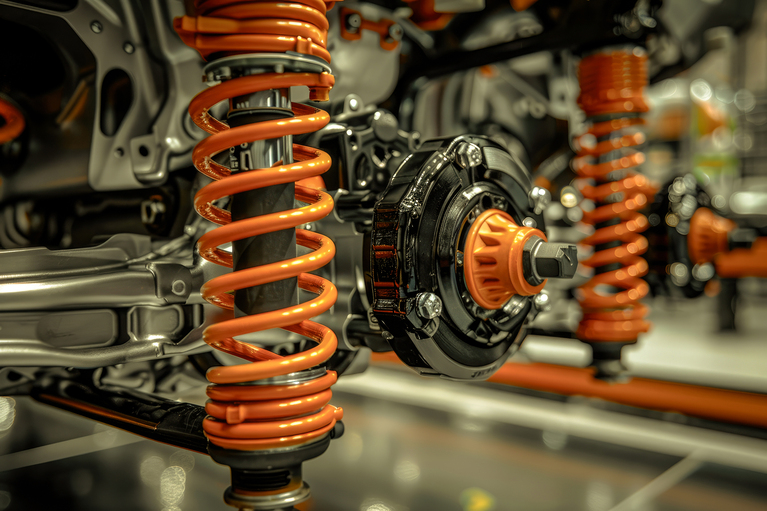

近年来,我们看到 48V 电池的采用开始攀升,特别是在风扇、风机和深冷器等小型辅助组件中。或者以主动悬架为例,这是一种复杂的电子电路,可补偿车辆的重量变化。

当您在高速公路上以 60 英里每小时的速度行驶时,这些系统的占空比极低,但当您驶入出口匝道时,重量会发生变化,主动悬架可提供充足的电流,将功率水平提高到 4 或 5kW 的峰值。在 12V 电池上执行这一操作,需要极大的电流,随即需要大量布线和线束。水泵也是如此,其中由于杂散场抗扰度、渗漏、空隙和电磁干扰等因素,12V 电源可能需要长达 9 米的线缆。

因此,众多新兴的最新汽车子系统都倾向于使用 48V 电池,其线缆重 23 克,仅为 12V 同等电池的 10%。通过采用更细、更轻的线束及线缆能够在整个车辆中实现 48V 的母线,从而减轻重量,增加续航里程。

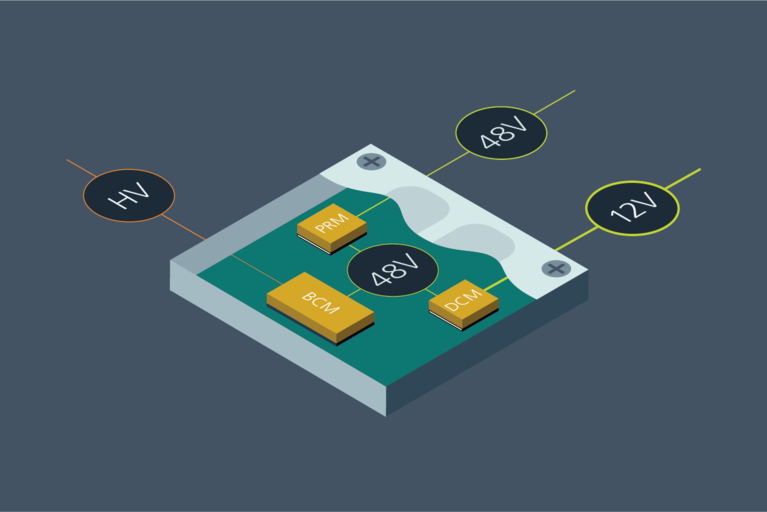

图 2:使用 Vicor 双向 NBM 和 BCM,设计人员可在 800、48 和 12V 之间高效转换高压电源。

OEM 厂商现在正在专注于减轻车内线束,其重量目前已超过 150 磅,只需替换成较轻的 48V 线缆就可以明显减轻。话虽如此,但对于众多汽车制造商、一级供应商和零部件制造商而言,将工厂车间从 12V 改装为 48V 所需的成本和纯投资仍然令人生畏,因为他们已经围绕一种不断降低成本的旧技术构建了整个电力基础设施。

然而,更高的效率、更低的功耗为转用 48V 电源模块及母线创造了无可争辩的条件。12V 的现状很快就会结束,那些拒绝响应这一趋势的汽车制造商将会在未来的某一时候付出沉重代价。

本文最初由 Electronic Design 发表。

Patrick Wadden 于 2018 年 10 月加入 Vicor,担任汽车业务发展全球副总裁,负责公司汽车产业业务的领导工作,其现已成为开发轻度混合动力汽车、EV/HEV 和自主驾驶汽车公司的重要合作伙伴。

Patrick Wadden,汽车业务发展全球副总裁

从派克峰到 Bonneville 盐滩,Lightning 的速度超越内燃机摩托车

Lightning Motorcycle 设计的电动摩托车在各个领域都表现出色。了解 Vicor 电源模块如何支持下一代摩托车的详情

Vicor 展示了电动汽车高压转换至 SELV 的创新方案

高密度模块缩小了供电网络,提高效率以及改善整体性能

高密度功率模块简化和缩小电动汽车电源系统设计

Vicor 电源模块为电动汽车应用注入创新。了解三款汽车级新产品将如何彻底改变未来的电源设计

高密度电源模块推动主动悬架技术日趋成熟

主动悬挂系统已从 20 世纪 90 年代的测试版发展成为今天的 48V 驱动系统。了解电源模块对电源系统设计的影响